metalworkingmag.fr

21

'19

Written on Modified on

EMCO GmbH

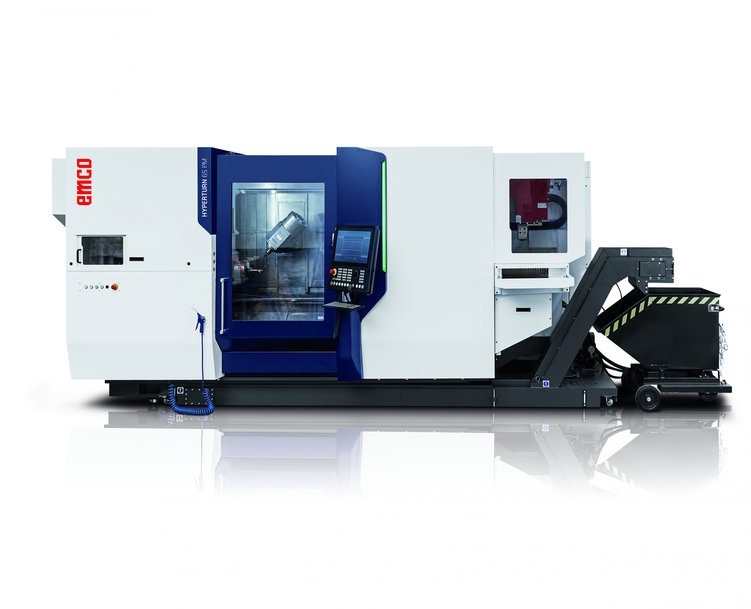

HYPERTURN 65 Powermill – Pour une meilleure productivité dans des usinages complexes

Plus de capacité, plus de puissance, plus de possibilités : avec une distance entre broches de 1400 mm, une contre-broche puissante permettant l'usinage en 4 axes, un axe B à entraînement direct pour du fraisage en 5 axes simultanés de pièces complexes, un axe Y supplémentaire pour la tourelle inférieure et toutes les caractéristiques éprouvées que l’on retrouve sur la gamme Hyperturn, la puissante Hypermill 65 Powermill est le complément idéal de votre parc machines.

HALLEIN : La gamme Hyperturn a été conçue pour offrir une productivité accrue en production en série. Les opérations complexes et délicates en tournage, perçage, fraisage et usinage d’engrenages peuvent être exécutées en un seul posage : il n’y a plus besoin de rebrider ou d’avoir un stockage d’en cours. La précision de travail a été considérablement améliorée, tandis qu’il est possible de réduire les temps de production, l'encombrement au sol, les coûts d’outillage ainsi que de personnel de façon significative.

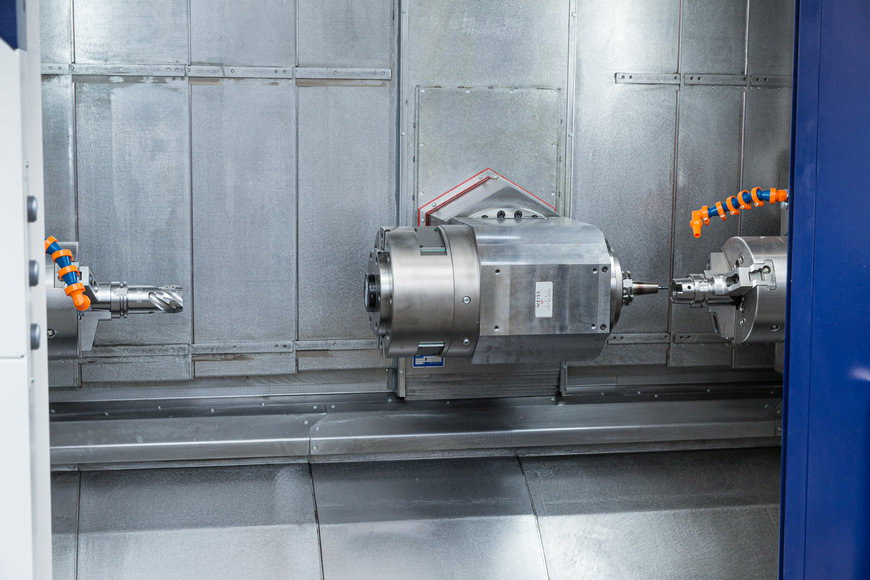

Comparé à d’autres machines, l’Hyperturn 65 Powermill propose une distance entre broches de 1400 mm ce qui crée de l’espace pour un travail simultané sur la broche principale et la contrebroche. Avec 29 kW et 250 Nm sur la broche principale et la contrebroche, la machine délivre suffisamment de puissance pour un travail en simultané avec deux outils. C’est ce qui s’appelle l' « usinage en 4 axes » qui est un avantage lorsqu’il s’agit d’augmenter la productivité. Un autre point fort se situe dans la broche de fraisage. Offrant 22kW, 60 Nm pour 12 000 t/mn, elle participe à une productivité élevée dans l’usinage de pièces complexes en un seul serrage. Grâce à cet axe B à entraînement direct, la Hyperturn PM parachève sa dynamique de haut niveau et sa précision en contournage en usinage en 5 axes simultané. Les temps morts imputés aux changements d’outils sont réduits au minimum. A l’aide de l’axe Y additionnel sur la tourelle basse, il devient possible d’exécuter des opérations de fraisage en parallèle avec du tournage sur les broches.

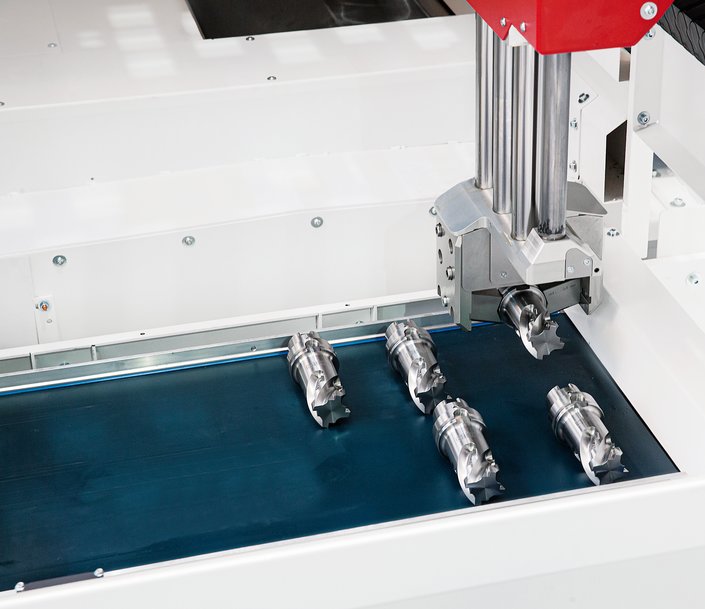

Le magasin d’outils à 40, 80 ou 120 poches en HSK-T63 offre davantage de possibilités pour l’usinage complet de pièces difficiles avec le minimum d’opérations de préréglage pour les pièces unitaires et une grande fiabilité dans les opérations de tournage et de fraisage. Le magasin d’outil intégré n’a pas besoin d’être déposé pour le transport de la machine ce qui réduit les coûts de manutention et de mise en route. Le positionnement frontal simplifie le chargement et assure des conditions de travail ergonomiques.

Une nouvelle génération d’outils en tourelle avec une interface BMT et un entraînement direct assure une fiabilité et une précision accrues. Les caractéristiques de performance qui sont similaires à celles d’un centre de fraisage autorisent l’usinage complet de pièces de tournage et de fraisage.

En utilisant un embarreur, un robot de chargement ou un chargeur EMCO en Gantry, les potentialités d’augmenter l’efficacité par automatisation peuvent être parfaitement exploitées.

Les performances d’une machine-outil ne sont pas seulement déterminées par ses caractéristiques mécaniques ou électriques. A cet égard, aussi bien la technologie de commande numérique que le logiciel de programmation sont tout aussi essentiels. C’est la raison pour laquelle EMCO équipe ses Hyperturn avec une commande numérique SINUMERIK 840D sl de Siemens. La nouvelle interface utilisateur permet une programmation plus intuitive et nettement plus aisée de la machine.

EMCONNECT, le nouvel assistant de contrôle de production est inclus dans l’équipement standard de la machine. EMCONNECT est un assistant numérique de gestion de production intégrant les applications spécifiques du client afin de contrôler la machine comme le flux de production. Lorsque les opérations d’usinage sont focalisées sur l’utilisateur et ses besoins, il devient possible de proposer des processus d’usinage plus efficaces sans perdre de vue la fiabilité remarquable de la machine dans tous les modes opérationnels..

Quand il s’agit d’augmenter drastiquement la productivité, il est crucial d’utiliser la machine au maximum de ses possibilités. Avec le CPS Pilot d’EMCO, les clients économisent de l’argent et du temps sur leur projets de mise en fabrication car ils peuvent utiliser ce logiciel pour planifier, programmer, simuler et optimiser leur processus de production avec une vue 3D de leur machine affichée sur un écran de PC. En combinant l’HYPERTURN avec le nouvel CPS Pilot, il devient possible d‘en démultiplier les effets positifs : la synergie parfaite entre le CPS Pilot et HYPERTURN donnent des résultats probants en réduction de couts et d’efforts.

L’HYPERTURN 65 Powermill s’avère particulièrement intéressant pour la production en série de pièces, par exemple destinées aux industries automobile, aéronautique, et mécaniques dans le domaine de l’assemblage. Une nouvelle conception de machine renforce l’identité de la marque EMCO : le repositionnement de la marque- qui se reflète aussi dans le slogan « beyond standard/transcender le standard » a aussi conduit à une reconception des machines. En tant que meilleur ambassadeur de la marque, la gamme de machines offre un nouvel aspect, constitué de mises à niveau visuelles et fonctionnelles. Ces mises à niveau se retrouvent dans toute une variété de changements conceptuels : afin d’assurer une efficacité maximale en production, une utilisation aisée et attractive, la zone d’interaction principale (comme la zone d'usinage) ont été redessinés en deux formes et couleurs. Le panneau de commande présente une surface homogène en aluminium, une interface utilisateur intuitive et ajustable ergonomiquement. Le carénage de l'ensemble est compact et d'une ligne nette. Des assemblages précis et des formes simples témoignent d'une qualité de fabrication supérieure. La reconnaissance de la valeur technologique sophistiquée et l'ergonomie des machines est totalement garantie par la nouvelle charte graphique des gammes de produits d'EMCO.

Caractéristiques techniques/ la conception de l’HYPERTURN

Construction

Le bâti machine constitue le noyau de l’HYPERTURN. La construction mécanosoudée extrêmement rigide et compacte est remplie d’un béton spécial, absorbeur de vibrations (HYDROPOL). Des renforcements additionnels augmentent la rigidité dans les zones les plus sollicitées. De ce fait, il est possible la puissance de la broche principale, de la contrebroche ou de la tête de fraisage sans aucune restriction. Le résultat : meilleure qualité de surface, des tolérances de production plus précises et des durées de vie d’outils augmentées.

Broche principale et technologie d'entraînement

La broche principale est disponible en deux tailles : le passage en barre du standard est de 65 mm. Elle offre 29 kW pour un couple de 290 Nm. Une broche avec un alésage étendu de 102 mm est disponible en option. Reposant sur des roulements de précision largement dimensionnés, le moteur broche intégré à dynamique élevée (ISM) permet une gamme de vitesses étendue avec un fonctionnement en douceur. La thermo stabilité est assurée par une conception symétrique du support, des capteurs de température sur les roulements et un refroidissement liquide.

Tous les mouvements linéaires se font sur des glissières à rouleaux précontraintes de haute précision. Il en résulte des avantages cruciaux pour les déplacements rapides, pas de jeu, la durée de vie, la lubrification et la précision de positionnement.

Grâce au système scellé des patins de guidage, il n’y a aucune contre-indication à l’utilisation de la machine en environnement fortement souillé. Afin de compléter l’étanchéité, les rails guide sont protégés par des carters métalliques coulissants.

Axe C

D’un point de vue technique, chaque broche est aussi un axe. Il peut se déplacer dans n’importe quelle position avec une avance définie. Les contournages complexes en périphérie ou aussi en surface frontale sont tout aussi réalisables. Le logiciel pour programmer ces déplacements (interpolation cylindrique et/ou TRANSMIT) est inclus dans les fournitures. Le filetage synchronisé comme le tournage polygonal sont inclus dans l’équipement de base.

« Powermill » broche de fraisage/tournage

La puissante broche de fraisage avec son interface en HSK-T63 peut être utilisée pour des opérations de tournage, de perçage et de fraisage. La broche de fraisage est orientable en continu de +/- 120° et peut être verrouillée en toute position. Avec une course en Y de +120/-120mm, il est possible de réaliser les applications les plus complexes comme le taillage d’engrenages, le tournage/fraisage de vilebrequins, usinage en 5 axes et bien plus. Suivant les choix du client, les outils seront fournis par un magasin pickup de 40, ou encore un magasin à chaine de 80 ou 120 postes.

Espace de travail

L’espace de travail assure une ergonomie de haut niveau, il offre par exemple un accès facilité à tous les équipements individuels. De larges dégagements permettent une évacuation idéale des copeaux, même lorsque des matériaux difficiles sont usinés. Pour éviter les dommages, toutes les glissières sont équipées de protections métalliques inoxydables.

Carénage machine-nouveau design

Le carénage de l’Hyperturn 65 PM offre une protection étudiée contre les copeaux volants. Il est 100% étanche au liquide de refroidissement. Une large porte vitrée de sécurité assure une vue sans obstacle sur l’espace de travail. Le panneau de commande ergonomique peut être déplacé horizontalement jusqu’au centre de la porte. Ce nouveau panneau est ajustable verticalement sur 90° et 200 mm

Commande numérique

Recevant une Sinumerik 840D sl, l’Hyperturn est livré avec l’une des meilleures commandes numériques disponibles. Le contrôle des axes entièrement numérique et la CNC traitent 10 canaux au plus et jusque 31 axes. Shop Turn/Mill et les sous programmes simplifient les opérations de fraisage et de tournage. Les transformations de coordonnées (TRANS, ROT, SCALE, MIRROR) rendent possible l’exécution de tout process d’usinage. Les demandes relatives à des usinages complexes sont rapides à installer. La Sinumerik 840 D sl se reflète dans la haute précision de chaque pièce usinée. Le clavier alpha numérique facilite la programmation.

Spécifications techniques

Hyperturn 65 Powermill

• Passage maxi en barre diam 65 (102) mm

• Vitesse maxi broche principale 0-5000 t/mn

• Vitesse maxi contrebroche 0-5000 t/mn

• Vitesse maxi Broche de fraisage 0-12000 t/mn

• Vitesse maxi outils tournants 0-12000 t/mn

• Puissance maxi broche principale 21/29 kW

• Puissance maxi contrebroche 21/29 kW

• Puissance maxi broche de fraisage 16,5/22 kW

• Système d’outils 10

• Courses maxi en X1/X2 530/210 mm

• Courses maxi en Z1/Z2 1170/1135 mm

• Course en Y1 +/-120 °

• Déplacement rapide en X/Y/Z m/mn 30/12/30

• Nombre de postes dans le magasin d’outils 40 (80/120)

• Nombre d’outils tournants 12

Versions de la machine

• HYPERTURN 65 PM-SYB : avec broche principale et contrebroche, broche de fraisage, axes B et Y et magasin de 40 postes

• HYPERTURN 65 PM- SMYB : avec broche principale et contrebroche, entraînement outils tourelle inférieure incluant entraînement direct pour du fraisage, axes B et Y et magasin de 40 postes

1. L’Hyperturn 65 Powermill dans sa nouvelle présentation

2. Nouveau panneau de contrôle avec écran tactile et EMCONNECT

3. Outil de fraisage Igel terminé avec embout HSK

4. Mini Gantry intégré 2 axes

5. Positionnement pièces finies

6. Plus de place pour travailler des pièces complexes, distance entre broches 1400 mm